CAD/CAM Grinding in der Praxis: Vom digitalen Zwilling zum einsatzbereiten Sonderwerkzeug

In der Zerspanung geht nichts ohne das passende Werkzeug. Wer ein Bauteil fertigen will, braucht ein Zerspanungswerkzeug, das zur Aufgabe passt. Schon bei der Planung setzen wir auf moderne CAD/CAM-Systeme – insbesondere auf CAD/CAM Grinding, um Prozesse effizienter und besser planbar zu machen. Auch bei uns im HAM Performance Center (HPC) ist die digitale Prozesskette längst Realität.

Meist greifen wir auf bewährte Standardlösungen zurück. Katalogwerkzeuge sind schnell verfügbar und haben sich in vielen Anwendungen als zuverlässig erwiesen. Doch manchmal stoßen diese Werkzeuge an ihre Grenzen. Nicht jede Bearbeitung lässt sich damit wirtschaftlich oder technisch sinnvoll umsetzen.

Was dann? Die Antwort liegt oft in maßgeschneiderten Lösungen. Sonderwerkzeuge bieten genau das, was Standardwerkzeuge nicht leisten können. Sie sind individuell auf das Bauteil abgestimmt und ermöglichen Bearbeitungen, die sonst nicht möglich wären.

Was uns bei Sonderwerkzeugen oft zögern lässt

Sonderwerkzeuge bieten viele Vorteile. Trotzdem fällt die Entscheidung für eine maßgeschneiderte Lösung nicht immer leicht. Der offensichtlichste Grund ist der Preis. Gerade bei kleineren Stückzahlen stellt sich schnell die Frage, ob sich die Investition überhaupt lohnt.

Hinzu kommt das nötige Know-how. Komplexe Geometrien und spezielle Anforderungen erfordern technisches Verständnis und Erfahrung – nicht jedes Unternehmen hat das intern verfügbar. Auch die Lieferzeit spielt eine Rolle. Sonderwerkzeuge müssen erst entwickelt und gefertigt werden, was Zeit kostet. Je länger das Werkzeug auf sich warten lässt, desto später kann das Bauteil produziert werden.

Ein weiterer Punkt ist der Abstimmungsaufwand. Anforderungen müssen besprochen, Zeichnungen geprüft, Rückfragen geklärt werden. Das bindet Ressourcen und kostet Zeit – gerade in engen Projektphasen ein echter Engpass.

Und trotzdem: Wer sich für ein Sonderwerkzeug entscheidet, kann viel gewinnen. Maßgeschneiderte Lösungen ermöglichen Bearbeitungen, die mit Standardwerkzeugen nicht umsetzbar wären. Sie sparen Zeit, verbessern die Qualität und machen Prozesse effizienter.

Warum sich Sonderwerkzeuge lohnen

Durch Kombinationslösungen lassen sich mehrere Bearbeitungsschritte zusammenfassen. Das spart Bearbeitungszeit und reduziert Werkzeugwechsel – ein klarer Vorteil für die Nebenzeiten. Gleichzeitig wird das Risiko für Versatz oder Ungenauigkeiten minimiert, da die Bearbeitung in einem Zug erfolgt. Das Ergebnis: höhere Qualität.

Auch der Platz im Werkzeugmagazin wird gespart, was die Flexibilität erhöht – besonders bei begrenzten Wechslerplätzen. All diese Faktoren zahlen direkt auf die Wirtschaftlichkeit ein. Der Mehraufwand amortisiert sich schnell, besonders bei komplexen oder wiederkehrenden Bauteilen.

Und was ist mit den typischen Bedenken? Die Kosten relativieren sich durch Effizienz und Präzision. Das nötige Spezialwissen wird durch den ISBE Sketcher vereinfacht und nach DIN-Normen standardisiert. Der Abstimmungsaufwand wird durch digitale Prozesse reduziert. Und dank unserer HAMmer FAST LANE sind lange Lieferzeiten Geschichte – komplexe Sonderwerkzeuge werden innerhalb von Minuten ausgelegt und gefertigt.

Mehr als nur das richtige Werkzeug

Ein gutes Werkzeug allein reicht nicht aus, um ein Bauteil effizient und präzise zu fertigen. Entscheidend ist der gesamte Prozess – und der beginnt lange vor dem ersten Span.

Bei der Fertigung greifen viele Bausteine ineinander. Maschine, Aufspannung, CAD/CAM-Programmierung, Kühlung und Werkzeug müssen perfekt aufeinander abgestimmt sein. Nur wenn alle Komponenten harmonieren, entsteht ein stabiler und wirtschaftlicher Gesamtprozess.

Auch hinter dem Baustein „Werkzeug“ steckt mehr, als man auf den ersten Blick vermutet. Denn was macht aus einem normalen Werkzeug ein perfektes Werkzeug? Es sind die Details – von der Geometrie über die Beschichtung bis hin zur Abstimmung auf das Material und die Bearbeitungsstrategie.

Was ein Werkzeug perfekt macht

Ein perfektes Werkzeug beginnt mit dem richtigen Material. Der erste entscheidende Punkt ist die Auswahl des geeigneten Hartmetalls. Hartmetall ist ein Sinterwerkstoff, dessen Hauptbestandteile Wolframcarbid als Hartstoff und Kobalt als Binder sind. Je nach Einsatzzweck werden weitere Carbide zulegiert, um die Eigenschaften gezielt zu verändern.

Durch die hohe Sintertemperatur von rund 1500 °C ist Hartmetall von Natur aus extrem hitzebeständig – und, wie der Name schon sagt, sehr hart. Die Korngrößen reichen von unter 0,2 µm im Nanobereich bis über 6,0 µm im Grobkornbereich. Damit variieren auch die mechanischen Eigenschaften stark. Bei HAM setzen wir in der Regel auf Hartmetallsorten im Bereich von Ultrafein- bis Feinkorn, um eine optimale Kombination aus Härte, Zähigkeit und Verschleißfestigkeit zu erreichen.

Bevor das Werkzeug beschichtet wird, durchläuft es unsere eigene Oberflächenbehandlung: das Hybrid Surface Finish (HSF). Dabei wird der Spanraum poliert, um den Späneabtransport zu verbessern, und die Schneidkante gezielt verrundet – für mehr Stabilität und längere Standzeiten.

Bei der Beschichtung kommen verschiedene Hartstoffschichten zum Einsatz, je nach Anwendung und Material. Beispiele sind:

- TiAlN / TiSiN: Multilayer oder Nanocomposite

- TiAlN: Monolayer oder Multilayer

- AlTiN Supernitride: Nanocomposite oder Nanolayer

- ta-C (DLC): Tetraedrische, amorphe Kohlenstoffschicht – auch bekannt als „Regenbogenschicht“

Ein anschauliches Beispiel ist der Kalottenschliff. Damit lässt sich die Struktur einer TiAlN-basierten Multilayer-Beschichtung sichtbar machen – ein Verfahren, das nicht nur optisch beeindruckt, sondern auch technisch wertvolle Einblicke liefert.

Das perfekte Werkzeug schleifen – ein Prozess mit vielen Bausteinen

Ein perfektes Werkzeug entsteht nicht nur durch gutes Material und eine präzise Geometrie. Auch das Schleifen selbst ist ein komplexer Prozess, bei dem viele Faktoren ineinandergreifen müssen.

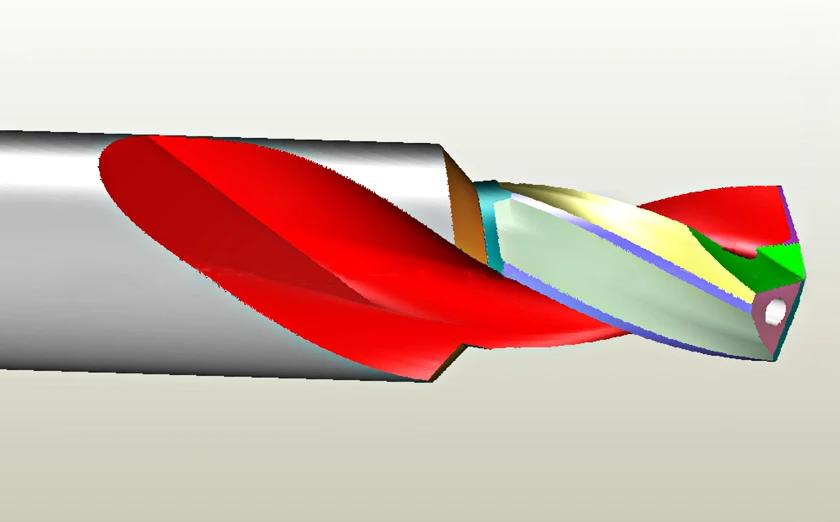

Alles beginnt mit der Auswahl der richtigen Schleifscheiben. Danach folgt die Programmierung – ein Schritt, der oft viel Zeit kostet. Mit CAD/CAM Grinding lassen sich Werkzeuge schnell und einfach auslegen und durchgängig digital begleiten. Parameter, die bereits bei der Angebotserstellung eingegeben wurden, müssen nicht mehrfach erfasst werden. Das spart Zeit und reduziert Fehlerquellen.

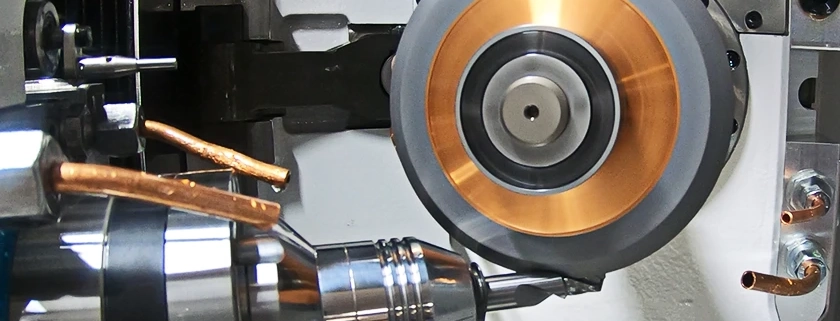

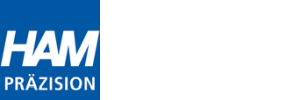

Auch die Schleifmaschine muss die geforderten Prozessparameter zuverlässig umsetzen. Und damit die Qualität stimmt, braucht es präzise Messtechnik. Moderne Systeme vermessen das Werkzeug bereits im Prozess – aufs Mikrometer genau – und kompensieren automatisch. So wird der Einfluss menschlicher Fehler minimiert und ein stabiler, unterbrechungsfreier Ablauf gewährleistet.

Damit dieser Prozess reibungslos funktioniert, arbeiten bei uns alle Partner Hand in Hand:

- Vollmer VGrind infinity als flexible Schleifmaschine

- ISBE Sketcher für die Werkzeugauslegung

- BLUM Lasermessbrücke für die In-Prozess-Messung

- und das Werkzeug-Know-how von HAM

Umsetzung in der Praxis: Vom Bauteil zur Lösung

Unser Beispielbauteil: ein pneumatischer Zylinderboden. Für das G1/8-Gewinde fehlten Wechslerplätze – die Lösung war ein Sonder-Stufenbohrer, der vier Operationen auf zwei reduziert.

Statt zu zentrieren, bohren, senken und schneiden, erfolgt die Bearbeitung nun in einem Zug. Das Kernloch und die Senkung werden kombiniert, das Gewinde wird gefräst und geprüft. Das spart Zeit, reduziert Werkzeugwechsel und erhöht die Effizienz.

Technische Eckdaten zum Bauteil:

- Material: EN AW-2007

- Maße: 110 × 110 × 40 mm

- Maschine: Hermle C12U

- Steuerung: Heidenhain TNC 640

- Werkstückspannung: LANG Nullpunktspannsystem

- Werkzeugspannung: Schunk HSK-A63

- Kühlung: MMS, KSS

Technische Daten des Sonderwerkzeugs:

- Material: VHM K40 10

- Maße: Ø12 × 103 mm

- Schleifmaschine: Vollmer VGrind infinity LINEAR

- Steuerung: NUMROTO

- Werkstückspannung: Schunk Hydro-Dehnspannfutter

- Messinstrumente: BLUM TC 76-N, BLUM LC50

Umsetzung in der Praxis: Durchführung live im Workshop

Wie all die beschriebenen Prozessbausteine in der Realität zusammenspielen, zeigt unser kompaktes Video. Von der digitalen Auslegung des Sonder-Stufenbohrers über das präzise Schleifen bis hin zum finalen Einsatz am pneumatischen Zylinderboden – jeder Schritt ist Teil eines durchdachten, effizienten und praxisbewährten Prozesses.

Die Live-Demonstration macht deutlich: Mit der richtigen Kombination aus CAD/CAM-Technologie, Maschinenkompetenz und Werkzeug-Know-how lassen sich selbst komplexe Anforderungen schnell und wirtschaftlich umsetzen.