Dreh-Fräs-Komplettbearbeitung verstehen und umsetzen: So einfach funktioniert Fertigung ohne manuelles Umspannen

Drehen, Fräsen, Bohren, Reiben, Gewinden, Messen – und das alles in einem einzigen durchgängigen Prozess. Klingt nach Zukunft, ist aber längst gelebte Realität in modernen Fertigungsbetrieben. Die Dreh-Fräs-Komplettbearbeitung vereint hochpräzise Bearbeitungsschritte zu einem effizienten Ablauf, der Zeit spart, Fehler reduziert und Prozesse nachhaltig verbessert.

In unserem Workshop haben wir genau das gezeigt. Wie sich CAM-Programmierung, Werkzeugstrategie und Maschinenkonzept zu einer schlüssigen Lösung verbinden. Vom digitalen Modell bis zum fertigen Bauteil. Mit echten Werkstücken, echten Bearbeitungsstrategien und echten Ergebnissen.

In diesem Beitrag nehmen wir Sie mit in die Praxis. Sie erfahren, wie wir komplexe Anforderungen in klare Lösungen verwandeln. Und Sie sehen, warum Werkzeugauswahl, CAM-System und Prozessdenken heute mehr denn je über Qualität und Wettbewerbsfähigkeit entscheiden. Willkommen in der Welt der Dreh-Fräs-Komplettbearbeitung. Willkommen in der Drehvolution.

Von früheren Herausforderungen zur heutigen Präzision

Wer sich heute mit moderner Dreh-Fräs-Komplettbearbeitung beschäftigt, sollte verstehen, welche Hürden früher zu nehmen waren. Die Herstellung komplexer Bauteile begann oft mit der Erstellung aufwändiger 2D-Zeichnungen. Jede Linie, jedes Maß musste genau interpretiert werden. Nicht selten entstanden dabei Unklarheiten, die sich in der Produktion zu echten Problemen entwickelten.

Auch die Programmierung erfolgte direkt an der Maschine. Das war nicht nur zeitintensiv, sondern blockierte auch wertvolle Maschinenlaufzeit. Jeder manuelle Eingabefehler konnte zum Stillstand führen. Hinzu kam, dass Werkzeuge häufig nicht zentral verwaltet wurden. Ob ein passendes Werkzeug verfügbar oder überhaupt geeignet war, ließ sich oft erst beim Rüsten klären. Das erste gefertigte Teil diente dabei in vielen Fällen lediglich als Teststück – Ausschuss war fast vorprogrammiert.

Digital gedacht. Effizient gemacht.

Heute sieht das ganz anders aus. Moderne Fertigung beginnt mit einem durchdachten 3D-Modell, beispielsweise im Step- oder SolidWorks-Format. Es wird nicht mehr direkt an der Maschine programmiert, sondern über leistungsstarke CAM-Systeme, die auch Simulationen ermöglichen. Schon vor dem ersten Span lässt sich prüfen, wie sich das Werkzeug im Bauraum verhält, ob es Kollisionen gibt und ob alle Bearbeitungsschritte sauber ineinandergreifen.

Werkzeugdaten, Geometrien und Schnittwerte sind zentral verfügbar. Kunden fordern vermehrt digitale Zwillinge, um ihre eigenen Systeme zu ergänzen, beispielsweise für CAM-Programmierung oder kollisionsfreie Montageplanung. Die Werkzeugverwaltung wird damit integraler Bestandteil eines digitalisierten, durchgängigen Prozesses.

Bei HAM-Präzision leben wir genau das, was wir in unseren Workshops vermitteln. Unser Anspruch ist es, Prozesse nicht nur zu verstehen, sondern konsequent zu optimieren. Fehlervermeidung, maximale Prozesssicherheit und kurze Produktionszeiten stehen bei uns täglich im Fokus. Nach der CAM-Programmierung können wir direkt an die Maschine – ohne Ausschuss, ohne aufwendiges Rüsten, ohne langes Suchen nach dem passenden Werkzeug oder Interpretationsspielraum bei Zeichnungen. Besonders in unserer Einzel- und Kleinserienfertigung ist dieser durchgängige Ablauf ein entscheidender Vorteil.

Die Vorteile sprechen für sich: Maschinenstillstände werden vermieden, Werkzeuge sind zentral verwaltet und jederzeit verfügbar, manuelle Programmierfehler gehören der Vergangenheit an. Es entsteht ein durchgängiger Fertigungsprozess, der höchste Präzision mit beeindruckender Effizienz vereint. Was wir erleben, ist kein langsamer Wandel, sondern eine spürbare Weiterentwicklung in der Zerspanung. Eine neue Denkweise. Eine echte Drehvolution.

Was Drehvolution für uns bedeutet

Drehvolution beschreibt für uns einen ganzheitlichen Ansatz, der weit vor dem ersten Span beginnt – nämlich bei der Auslegung des Werkzeugs. In dieser frühen Phase legen wir den Grundstein für eine präzise, wirtschaftliche und durchgängige Fertigung. Unser Ziel ist es, jeden Prozessschritt so zu gestalten, dass maximale Präzision mit hoher Effizienz einhergeht. Dazu gehört die konsequente Nutzung digitaler Werkzeugdaten und eine durchdachte Prozessplanung von Anfang an.

Die Anforderungen an die Fertigung steigen stetig. Kunden erwarten kürzere Lieferzeiten, konstant hohe Qualität und verlässliche Preise. Gleichzeitig wird qualifiziertes Personal immer knapper. Diesen Herausforderungen begegnen wir mit innovativen Lösungen, die Planung, Produktion und Werkzeugverwaltung eng verzahnen und aufeinander abstimmen.

Komplettbearbeitung als Schlüssel zur Effizienz

Die moderne Dreh-Fräs-Komplettbearbeitung vereint alle Arbeitsschritte – Drehen, Fräsen, Bohren, Gewinden, Entgraten und Messen – in einem einzigen Bearbeitungszentrum. Mit nur einem Umspannen läuft der Prozess durchgängig, unterstützt von automatisierten Be- und Entladesystemen wie Stangen- oder Portalladern für einen reibungslosen Materialfluss.

Ein Blick auf die Zeit zeigt den Fortschritt: Wo früher Modellierung, Zeichnungserstellung, Kontrolle und Programmierung oft mehr als 800 Minuten beanspruchten, sind es heute mit CAM-Programmen und digitalen Werkzeugdaten etwa 500 Minuten. Besonders die manuelle Programmierung und Stillstandszeiten entfallen, was mehrere Stunden Zeit spart.

Diese Effizienz entsteht durch leistungsfähige CAM-Systeme in Kombination mit einer zentralen Werkzeugverwaltung. Werkzeuge sind digital erfasst und jederzeit verfügbar, wodurch Maschinenstillstände minimiert und Fehlerquellen deutlich reduziert werden.

Zusätzliche Herausforderungen und Lösungen

Zusätzlich zur technischen Umsetzung bringt die moderne Fertigung zahlreiche Herausforderungen mit sich, die durch eine durchgängige Dreh-Fräs-Komplettbearbeitung gezielt gelöst werden können. In Bezug auf die Wirtschaftlichkeit zählt heute jede Minute. Die Zeit vom Angebot bis zum fertigen Produkt muss so kurz wie möglich gehalten werden. Gleichzeitig wird weniger Personal eingesetzt, das jedoch mehr Verantwortung und Aufgaben übernehmen muss.

Auch die Wettbewerbsfähigkeit steht unter Druck. Liefertermine müssen eingehalten, Preise kalkulierbar und Prozesse planbar bleiben. Hier unterstützt eine automatisierte Werkzeugverwaltung, denn sie stellt sicher, dass alle Betriebsmittel jederzeit verfügbar sind. Unnötige Maschinenstillstände durch fehlende Werkzeuge lassen sich so vermeiden.

Die Digitalisierung bietet enormes Potenzial, wird jedoch in vielen Unternehmen noch nicht vollständig genutzt. Obwohl Industrie vier punkt null häufig genannt wird, scheitert die vollständige Umsetzung oft an begrenzten finanziellen Ressourcen, am Mangel an Fachkräften oder an der Komplexität der Systeme.

Hinzu kommt der zunehmende Zeitdruck im Tagesgeschäft. Die Lieferzeiten werden kürzer und Änderungen seitens der Kunden erfolgen immer kurzfristiger. Manchmal erreichen uns Anpassungen sogar während der laufenden Produktion. Ohne digitale Modelle und eine präzise CAM-Programmierung wären solche Änderungen kaum mehr realistisch umzusetzen.

Und schließlich steht die Qualität im Fokus. Optische und funktionale Wiederholgenauigkeit ist heute unverzichtbar. Automatisiertes Entgraten stellt sicher, dass jedes gefertigte Teil exakt den gleichen Anforderungen entspricht und in Form sowie Funktion konstant bleibt.

Vom digitalen Modell zum durchgängigen Prozess

Bevor die Späne fliegen, beginnt die Arbeit längst auf dem Bildschirm. Grundlage für eine stabile Dreh-Fräs-Komplettbearbeitung ist ein vollständiges 3D-Modell des Bauteils. Dieses lässt sich schnell und direkt in SolidWorks einbinden und bildet die Basis für die CAM-Programmierung. So können Bearbeitungsstrategien simuliert, geprüft und gezielt angepasst werden, lange bevor das Werkstück das Bearbeitungszentrum erreicht.

Eine Herausforderung zeigt sich jedoch bei Modellen, die nicht auf Mitte der Toleranz ausgelegt sind. Denn das CAM-System setzt genau das um, was das Modell vorgibt. Ob beispielsweise ein Durchmesser zwischen plus null Komma eins und plus null Komma zwei liegt, erkennt es nicht automatisch. Deshalb programmieren wir in solchen Fällen gezielt ein Schleifaufmaß, das zwar optisch in der Simulation als Abweichung erscheint, in der realen Fertigung aber exakt dem Zielmaß entspricht.

Für eine durchgängige und präzise Komplettbearbeitung müssen alle Komponenten aufeinander abgestimmt sein. Die Maschine mit ihrer Kinematik und ihren Kühlfunktionen, die Werkstückspannung, die Werkzeughalterung, die CAM-Strategie, die gewählten Schnittwerte, die Art der Kühlung und natürlich die eingesetzten Werkzeuge selbst. Ob PKD oder Vollhartmetall, ob mit spezieller Schneidengeometrie, Beschichtung oder abgestimmtem Verdrallwinkel – jedes Detail trägt zur Prozesssicherheit und Wiederholgenauigkeit bei. Nur wenn alles zusammenarbeitet, entsteht ein stabiler, reproduzierbarer Fertigungsprozess.

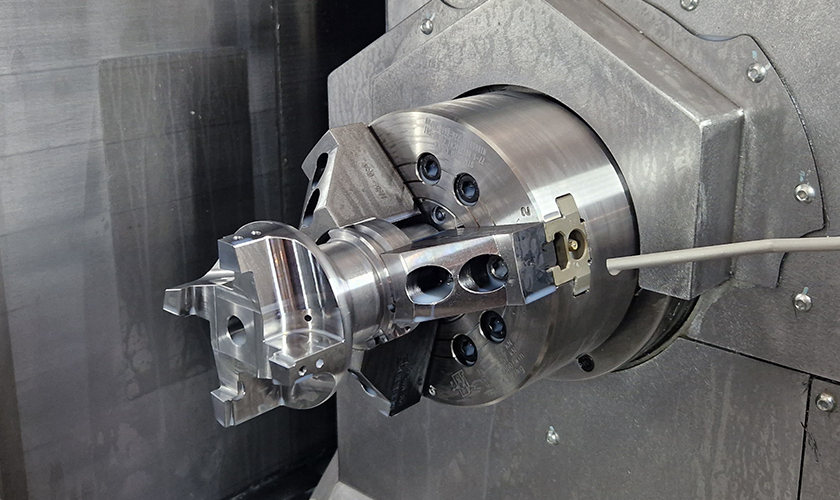

Dreh-Fräs-Komplettbearbeitung im Live-Einsatz

Im Rahmen unseres Workshops wurde genau dieses Zusammenspiel live demonstriert. Im Fokus stand die Komplettbearbeitung eines Grundkörpers für ein PKD-Werkzeug aus Stahl. Vom Zuschnitt über Drehen, Fräsen, Bohren, Reiben und Gewinden bis zum automatischen Entgraten und Messen wurde jeder Schritt direkt vor Ort umgesetzt.

Zum Einsatz kam eine Mazak Integrex i 100H S, ausgestattet mit der Mazatrol Steuerung. Für die Werkstückspannung nutzten wir Greiferbacken an der Hauptspindel sowie speziell ausgedrehte Backen an der Gegenspindel. Die Werkzeugspannung wurde durch Capto C6 in Kombination mit Hydrodehntechnik sichergestellt. Klassische Emulsion sorgte dabei für eine zuverlässige Kühlung.

Ein besonderes Highlight war die integrierte Vermessung im laufenden Bearbeitungsprozess. Der 3D Messtaster TC62 von Blum Novotest kam zum ersten Mal in dieser Konfiguration zum Einsatz. Die Messdaten wurden direkt verarbeitet und zur Korrektur an die Maschine zurückgeführt. Das Ergebnis war ein konstant präzises Bauteil – ohne manuelle Nacharbeit, ohne Zeitverlust.

Die CAM-Programmierung wurde mit SolidCAM umgesetzt. Zum Einsatz kamen unter anderem leistungsfähige Strategien wie iMachining, die eine gleichmäßige Zerspanung bei optimaler Belastung der Schneiden ermöglichen. Die verwendeten Werkzeuge aus unserem Haus waren exakt auf den Werkstoff und die Bearbeitungsaufgabe abgestimmt. Schneidstoff, Schnittwerte, Geometrie und Oberflächentechnologie griffen perfekt ineinander.

Das Resultat war ein funktionaler, maßhaltiger Grundkörper – vollständig gefertigt in einer einzigen Aufspannung. Schnell, sicher und mit höchster Präzision.

🎥 Wie dieser Prozess in der Realität aussieht, sehen Sie jetzt im Video. Tauchen Sie ein in die Praxis der modernen Dreh-Fräs-Komplettbearbeitung – präzise, effizient und live.