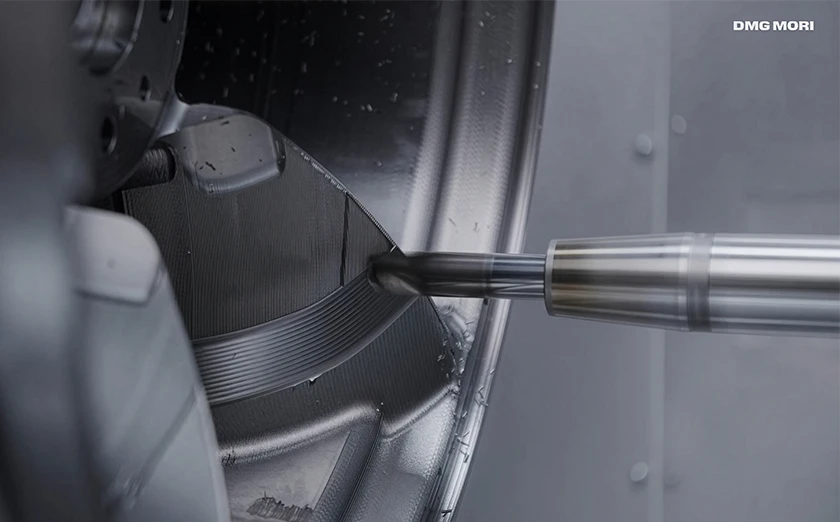

JP Performance Titanfelge: Vom 400-kg-Titanblock zur High-End-Felge – Unsere Werkzeuge im Einsatz

Die JP Performance Titanfelge ist ein weltweit einzigartiges Projekt. Für den legendären Jaguar E-Type wurde eine Felge aus Titan Grade 5 gefertigt – ein Werkstoff, der sonst in der Luft- und Raumfahrt eingesetzt wird. Vom 400 kg Rohblock bis zur fertigen Felge von 18 kg vergingen über 160 Stunden Bearbeitungszeit. Initiiert wurde das Vorhaben von der Ladermanufaktur GmbH gemeinsam mit JP Performance. Wir waren als Werkzeugpartner direkt involviert und haben mit unseren Titan-Hochleistungsfräsern die Fertigung entscheidend ermöglicht.

Material & Ausgangspunkt: Titan Grade 5

Der Weg zur JP Performance Titanfelge beginnt mit einem massiven Titanblock von 400 kg. Titan Grade 5 überzeugt durch hohe Festigkeit, Korrosionsbeständigkeit und geringe Wärmeleitfähigkeit. Diese Materialeigenschaften machen die Bearbeitung besonders anspruchsvoll. Ohne die speziell für Titan entwickelten Fräser wäre die Transformation vom Rohblock zur High-End-Felge nicht möglich gewesen. Unsere Werkzeuge sorgten für maximale Stabilität, Prozesssicherheit und Präzision.

Fertigung & Bearbeitung: 160 Stunden High-End-Zerspanung

Die Fertigung der Titanfelge ist ein Paradebeispiel für High-End-Zerspanung. Jede Felge entsteht in über 160 Stunden Bearbeitungszeit aus einem 400 kg-Titanblock. Zum Einsatz kamen:

- 5-Achs-Fräsen, inklusive Simultanbearbeitung

- CAM-Software: SolidCAM mit Strategien wie iMachining 2D/3D

- Bearbeitungsmethoden: Hochgeschwindigkeitsbearbeitung

Unsere Titan-Fräser wurden gezielt für diese Extrembedingungen entwickelt und ermöglichten die präzise Bearbeitung der komplexen Geometrien. Die Werkzeuglängen bis zu 400 mm stellten besondere Anforderungen an Stabilität und Schwingungsdämpfung.

Design & Ästhetik der Titanfelge

Das Design der Felge ist turbinenartig, mit tief ausgearbeiteten Speichen und klar definierten Konturen. Es verbindet die klassische Eleganz des Jaguar E-Type mit modernster High-End-Fertigung. Jede Kontur wurde präzise auf die Fähigkeiten unserer Werkzeuge und die Bearbeitungsstrategie abgestimmt. So entstehen technische Perfektion und Ästhetik in einem Einzelstück.

Technische Herausforderungen bei der Titanbearbeitung

Titan gilt als besonders anspruchsvoller Werkstoff in der Zerspanung. Die tiefen Taschen und langen Fräser (bis 400 mm) erzeugen Schwingungsrisiken und Stabilitätsprobleme. Die hohe Festigkeit und geringe Wärmeleitfähigkeit erhöhen die Gefahr von Werkzeugbruch und Materialüberhitzung. Zudem muss der enorme Materialabtrag vom 400 kg Rohblock auf 18 kg Endgewicht präzise gesteuert werden.

Unsere Lösung bestand in optimierten Werkzeugwegen, adaptiven Schnittparametern und kontinuierlicher Prozessbegleitung. Jede Entscheidung basierte auf unserem direkten Know-how im Fertigungsprozess.

Quelle: DMG MORI / YouTube, Video „JP Performance x DMG MORI Teaser: Machining a Complete Titanium Rim“, https://www.youtube.com/watch?v=vRAN-JgLzEs

Projektfakten auf einen Blick

- Material: 400 kg Titan Grade 5

- Bearbeitungszeit: >160 Stunden pro Felge

- Maschine: DMG MORI DMU 85 H monoBLOCK

- Abmessungen: Ø 560 mm x 371 mm

- Partner: HAM Präzision, DMG MORI, SolidCAM, Ladermanufaktur GmbH, AVANTEC Zerspantechnik, Rosswag Engineering

Fazit: High-End-Felge von JP Performance

Die Titanfelge von JP Performance ist ein weltweit einzigartiges Einzelstück. Unsere Werkzeuge und unser Know-how waren entscheidend für die Umsetzung. Das Projekt vereint High-End-Zerspanung, Materialkompetenz und Design auf höchstem Niveau.